Kunde

Der in Österreich ansässige Kunde ist ein globaler Hersteller anspruchsvoller Prüf- und Messgeräte für die Automobilindustrie. Einer der wichtigsten Geschäftsbereiche des Kunden ist die Herstellung von Geräten für Fahrzeugemissionsprüfungen.

Herausforderung

Die Prüfung von Fahrzeugemissionen ist ein komplexer mehrstufiger Prozess, der viele Verfahren umfasst. Einer der Tests beinhaltet die Bestimmung der Menge an Kohleschlamm auf speziellen Filtern durch Wiegen. Filter fangen mithilfe spezieller Geräte Partikel aus den Abgasen auf. Während des Testverfahrens wird eine große Anzahl von Filtern (bis zu 640) mit unterschiedlichen Größen und Dichten verwendet.

Die Filter müssen zu einem genau festgelegten Zeitpunkt gewogen werden. Es ist gesetzlich vorgeschrieben, einige Filter vor dem Wiegen unter bestimmten Bedingungen eine bestimmte Zeit lang zu lagern. Die Priorität der Filter in der Wiegewarteschlange wird durch die Anforderungen einer bestimmten Prüfung bestimmt.

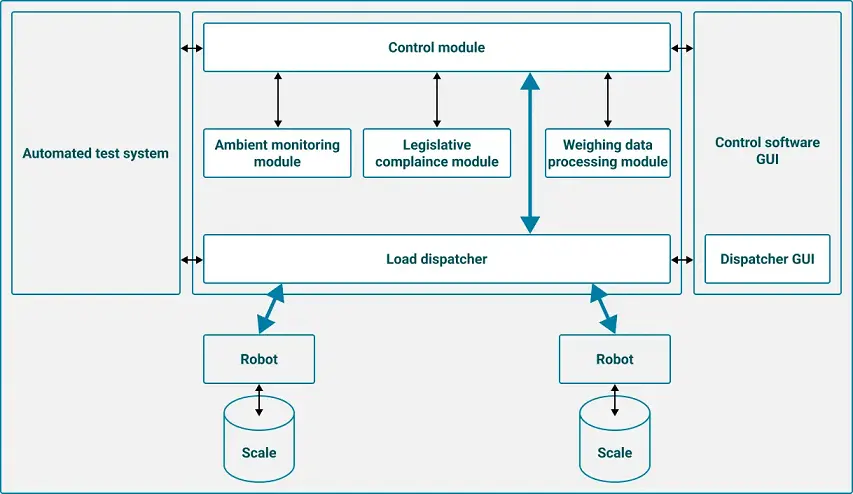

Der Wiegeprozess ist automatisiert, um die Effizienz zu steigern und Fehler zu vermeiden. Das Filterwiege-Robotersystem besteht aus zwei Robotern, zwei Waagen und einer Steuerungssoftware.

Der Kunde musste einen Dispatcher entwickeln, der die Lastverteilung steuert, um die Leistung zu optimieren und die Ausfallzeiten der Anlagen zu minimieren.

Anforderungen an den Dispatcher:

- Sicherstellung einer gleichmäßigen Beladung der Geräte im Automatikbetrieb,

- Möglichkeit zur Korrektur der Beladung von Waagen im manuellen Modus,

- Einfache Integration in das automatisierte Testsystem des Kunden.

Lösung

Die Ingenieure von Applied Systems überprüften die Anforderungen an das Filterwiege-Robotersystem, analysierten Betriebsszenarien und entwickelten Vorschläge für die Implementierung eines Dispatchers, eines Tools zur Steuerung der Lastverteilung von Wiegegeräten. Wir boten an, den Dispatcher in die Steuerungssoftware des Kunden zu integrieren.

Unser Team entwickelte die Dispatcher-Funktionalität, die grafische Benutzeroberfläche und erstellte Schnittstellen zum automatisierten Testsystem des Kunden.

Die Steuerungssoftware steuert das Filterwiege-Robotersystem. Das Steuerungsprogramm steuert die Roboter, konfiguriert die Geräte, überwacht die Umgebungsbedingungen (Temperatur, Feuchte, Taupunkt, Druck) im Wiegeraum und die Übereinstimmung der Messdaten mit den gesetzlichen Vorgaben, wertet die Daten aus und exportiert sie ins automatisierte Prüfsystem.

Der Betreiber des automatisierten Prüfsystems des Kunden plant die Prüfaufträge für einen bestimmten Zeitraum. Der Dispatcher liest diese Informationen und konfiguriert die Geräte auf der Grundlage der empfangenen Daten. Der Dispatcher steuert die Lastverteilung zwischen den Robotern in Echtzeit.

Der Last-Dispatcher kann im automatischen und manuellen Modus arbeiten. Im automatischen Modus verteilt der Dispatcher die Roboterlast gleichmäßig, um den Wiegevorgang zu beschleunigen und die gesetzlichen Anforderungen an die Filterwiegezeiten zu erfüllen, wobei die Priorität der Filter und die Stillstandszeiten der Geräte berücksichtigt werden. Der Bediener kann die Last eines bestimmten Roboters steuern, sie gleichmäßig verteilen oder die Last auf einem der Roboter erhöhen.

Wir entwickelten eine grafische Benutzeroberfläche, die den Ladevorgang von Robotern in Echtzeit anzeigt und es dem Bediener ermöglicht, die Lastverteilung zu verwalten und die Ausrüstung entsprechend den Anforderungen der verschiedenen Gesetzgebungen entweder im automatischen oder manuellen Modus zu konfigurieren.

Ergebnisse

Unser Team setzte alle Anforderungen des Kunden innerhalb des geplanten Zeitrahmens um. Der erstellte Dispatcher ist in das Filterwiegesystem integriert und ermöglicht es, die Nutzung der Geräte zu optimieren, die Belastung des Systembedieners zu reduzieren sowie die Fehlerwahrscheinlichkeit im Filterwiegeprozess zu minimieren.